Schneidkantengeometrie Wälzschäl-Werkzeug

FVA 921 I | IGF-Nr. 21494 BR

Belastungsgerechte Schneidkantengeometrie an Wälzschäl-Werkzeugen (SkiveEdge)

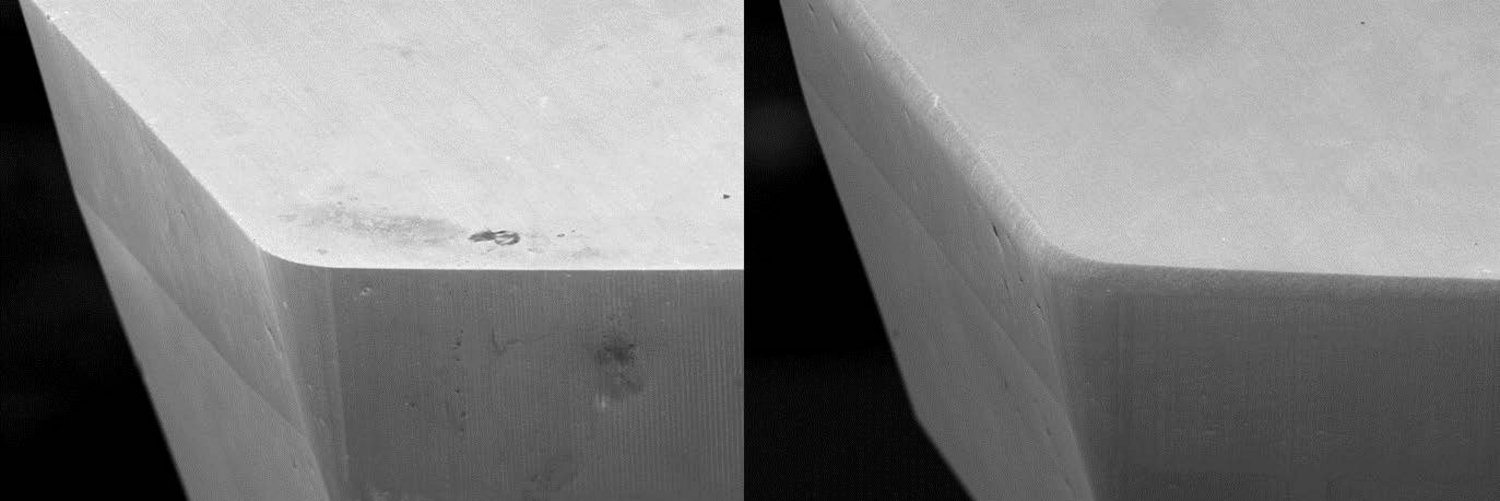

Das Wälzschälen ist charakteristisch für seine stark schwankenden Eingriffsbedingungen im Prozess. Das bedeutet konkret, dass Schnittwerte während der Bearbeitung stark schwanken. Dieses Zusammenspiel sorgt für eine hohe Werkzeugbelastung, was zu ausgeprägtem Verschleiß und Ausbrüchen an der Schneidkante führen kann. Dies resultiert in einer geringen Prozessstabilität sowie stark schwankenden Standwegen.

Um die Stabilität an der Schneidkante zu erhöhen, werden bei nahezu jeder Art von Zerspanungswerkzeugen die Schneidkanten verrundet. Insbesondere beim Wälzschälen kann mit einer definierten Gestalt der Schneidkantengeometrie den Mikroausbrüchen und instabilen Prozessen begegnet werden. Für das Wälzschälen existieren aber derzeit keine Vorgaben und Richtlinien, wie die Schneidkante zu verrunden ist; die Präparation erfolgt somit auf Basis von Erfahrungswerten. Aus diesem Grund wurden in dem Forschungsvorhaben FVA 921 I SkiveEdge theoretische und praktische Untersuchungen zum Einfluss verschiedener Schneidkantengeometrien auf den Verschleiß sowie die Werkzeugstandmenge durchgeführt. In Zerspanungsuntersuchungen wurde der Einfluss im realen Umfeld untersucht. Dabei wurden die Schneidstoffe PM-HSS sowie Vollhartmetall hinsichtlich der Verschleißentwicklung bei unterschiedlichen Schneidkantengeometrien und Technologien untersucht. Vollhartmetall bildet signifikant Ausbrüche aus, wenn eine kritische Zahneingriffszahl überschritten wurde; wenn die Schneide also das wiederholte Mal eingegriffen hat. PM-HSS zeigte kaum Ausbrüche. Dafür war der abrasive Verschleiß an der Schneidkante größer. Mit erhöhten Schneidkantenradien konnte diesen Verschleißmechanismen begegnet werden. Aus diesen Ergebnissen wurde eine Auslegungsvorschrift für die Schneidkantengestalt an Wälzschälwerkzeugen abgeleitet. Auf der einlaufenden Flanke sind durchweg kleine Radien von Vorteil. Auf der auslaufenden Flanke und am Zahnkopf können größere Radien unter Umständen den Verschleiß reduzieren.

Durch die erzielten Ergebnisse im Forschungsvorhaben kann die Beurteilung von ausgelegten Wälzschältechnologien und -werkzeugen neu erfolgen sowie können die gewonnenen Erkenntnisse auf die Präparation der Schneidkante im industriellen Umfeld angewendet werden. Dadurch kann die Wirtschaftlichkeit von Wälzschälprozessen gesteigert sowie die Etablierung des Verfahrens vorangetrieben werden.

Das IGF-Vorhaben IGF-Nr. 21494 BR der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.