Schleifbarkeit von Einsatzstählen - HiRa Grind III

FVA 758 III | Gefördert durch die FVA

HiRa Grind III – Schleifbarkeit von Einsatzstählen

Hochbelastete, verzahnte Getriebebauteile werden für die meisten Anwendungsfälle einsatzgehärtet, um eine der Belastung angepasste Festigkeit einzustellen. Die zurzeit üblichen Verfahren zur Durchführung des Einsatzhärtens sind die Gas- und Niederdruckaufkohlung in Kombination mit Öl- oder Gasabschreckung. Das Ergebnis der Wärmebehandlung bzw. das in der Randschicht erzeugte Gefüge bestimmt maßgeblich die erzielbaren Tragfähigkeitseigenschaften des Zahnrades.

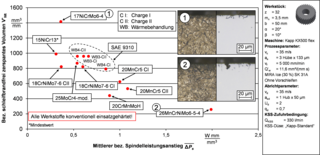

Zur Nutzung dieser Potenziale im Getriebebau ist es jedoch essentiell, dass alle praxisüblichen Gefügekompositionen schädigungsfrei und wirtschaftlich geschliffen werden können. Das Vorgängervorhaben FVA 758 I hat bereits gezeigt, dass einzelne Gefügebestandteile einen deutlichen Einfluss auf den Profilschleifprozess haben. Im anschließenden Vorhaben FVA 758 II wurden weitere Randschichtzustände (Bainit) in die Schleifbarkeitsmatrix aufgenommen. Zudem lag der Schwerpunkt auf Untersuchungen im Bereich des Wälzschleifens sowie auf Studien zur Bewertung des Einflusses des Werkstoffes auf die Schleifbarkeit. Im Verhältnis zu den anderen untersuchten Werkstoffen 20MnCr5 und 18CrNiMo7-6 zeigte sich für den Werkstoff 15NiCr13 eine signifikante Verbesserung der Schleifbarkeit. Das heißt neben einem verringerten Anstieg der Spindelleistung konnten ebenso auch deutlich vergrößerte zerspante Volumina bis zum erstmaligen Auftreten von Schleifbrand (leichte oberflächennahe Anlasszonen) V'Wt im Verhältnis zu den anderen untersuchten Werkstoffen nachgewiesen werden.

Der Effekt unterschiedlicher Legierungssysteme auf die Schleifbarkeit wurde im Vorhaben FVA 758 III anhand weiterer ausgewählter Einsatzstähle – unter Berücksichtigung vorliegender Tragfähigkeitsuntersuchungen – durch weitere Versuche und Untersuchungen erweiternd analysiert. Die Ergebnisse wurden in das bestehende Schleifbarkeitsdiagramm eingeordnet und die Verzahnungsschleifbarkeit verschiedener Einsatzstähle bewertet. Somit erfolgte eine Ermittlung von Prozess- bzw. Produktivitätsgrenzen bei diskontinuierlichen Profilschleifen in Abhängigkeit der vorliegenden Randschichten. Als zusätzlicher Punkt erfolgte die weitere Qualifizierung des Barkhausenrauschens zur sicheren Schädigungsdetektion der berücksichtigten Kombinationen aus Legierungssystem und Wärmebehandlung.

Insgesamt zeigt die Übersicht in Bild 1 dabei signifikante Schleifbarkeitsunterschiede von Randschichten, die Folgen von identisch konventionell einsatzgehärteten verschiedenartigen Legierungssystemen sind. Zwischen dem 26MnCrNiMo6-5-4 und dem 17NiCrMo6-4 liegt hinsichtlich des schleifbrandfrei zerspanten Volumens ein Größenordnungsfaktor größer fünf, was die Bedeutung des Zusammenwirkens von Legierungssystem und Wärmebehandlung auf die resultierenden Produktivitätsgrenzen beim Verzahnungsschleifen unterstreicht.

Signifikante Unterschiede der Randschichtzustände der beiden Extremfälle 17NiCrMo6‑4 und 26MnCrNiMo6-5-4 in der äußersten Randschicht werden in der Abbildung bereits mit Hilfe der Schliffbilder 1 und 2 deutlich. Die Erkenntnis, dass insbesondere dieser äußerste Teil der Randschicht inklusive Randoxidation im Wesentlichen die resultierenden Schleifbarkeiten bestimmt, wurde dabei immer wieder in den schleiftechnischen Untersuchungen der gesamten Vorhabenreihe HiRa Grind mit FVA 758 I (Vergleich von carbonitrierten Varianten im Gas und Niederdruck), FVA 758 II (Stichversuche zur Schleifbarkeit mit und ohne entfernter äußerster Randschicht) sowie FVA 758 III (Randschicht- und Schleifbarkeitsunterschiede in Abhängigkeit des Legierungssystems) deutlich. Um die Ursachen hierfür besser zu verstehen und auf dieser Basis geeignete Werkstoffwahl-, Wärmebehandlungs- und/oder umfängliche Prozessführungsempfehlungen beim Verzahnungsschleifen ableiten zu können, sind allerdings noch weitere Untersuchungen sinnvoll und nötig.

Das Projekt 758 III der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde über Eigenmittel finanziert.