Magnetabscheider

FVA 593 II, IGF-Nr. 465 ZN

Weiterentwicklung von Magnetabscheidern zur Abtrennung feinster Partikel aus Schmier- und Hydraulikölen unter Berücksichtigung von anwendungsspezifischen Einflussgrößen

In den zwei Forschungsstellen Kaiserslautern und Karlsruhe wurden zwei unterschiedliche Magnetabscheiderkonzepte in Form von Demonstratoren auf ihre Praxistauglichkeit getestet. In Kaiserslautern kam ein Offen-Kanal-Magnetabscheider (OKMS), in Karlsruhe ein Hochgradienten-Magnetseparator (HGMS) zum Einsatz.

Zunächst standen Tests zur praxistauglichen Eignung sowie die Erarbeitung von Optimierungsmöglichkeiten der Magnetabscheider im Vordergrund. Hierzu zählen die Untersuchung des Beladungsverhaltens der Magnetabscheider, der Einfluss von Vibrationen, Druckstößen und Viskositätsänderungen auf das Abscheideergebnis sowie auf bereits abgeschiedene Partikel. Zudem wurden die Kombination aus Magnetabscheider und Tiefenfilter sowie der Einfluss des Magnetfeldes auf das Öl untersucht. Alle Ergebnisse wurden in der Konstruktion der Demonstratoren berücksichtigt.

Um zu testen, ob auch nicht-magnetisierbare Partikel mit den Separatoren abtrennbar sind, fanden an beiden Forschungsstellen Untersuchungen mit Partikelgemischen, die sich sowohl aus magnetisierbaren als auch nicht-magnetisierbaren Partikeln zusammensetzten, statt. Es konnte gezeigt werden, dass Heterokoagulationsprozesse in beiden Magnetabscheiderbauformen erfolgen.

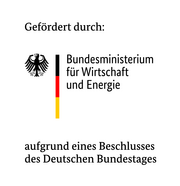

Die Konstruktion der neuen Demonstratoren fand unter Berücksichtigung der vorherigen Ergebnisse statt. In Kaiserslautern wurde ein Demonstrator in Lamellenform gebaut, bei dem sich der Fluidstrom in 40 parallel verlaufende Kanäle aufteilt. Jeder Kanal wird durch ein Lochblech und ein Leitblech gebildet. Die Loch- und Leitbleche sind als Paket angeordnet, so dass sie als eine Einheit aus dem Gehäuse entnommen werden können. Die Permanentmagneten sind außerhalb des Prozessraumes auf dem Gehäuse positioniert. Der Magnetabscheider in Karlsruhe ist in Form eines Leitungsfilters in Kombination mit einem Halbach-Magneten gebaut. Der Magnetfilter setzt sich aus mehreren plissierten, magnetisierbaren Drahtgeweben zusammen und kann in einem Standard-Leitungsfiltergehäuse eingesetzt werden. Das Magnetfeld wird durch einen Halbach-Magneten erzeugt, der sich aus mehreren Permanentmagneten zusammensetzt. Die Magnetfeldstärke des Halbach-Magneten gleicht im Inneren der eines Elektromagneten. Mit Hilfe einer pneumatischen Hebevorrichtung kann der Magnetfilter einfach in und aus dem Magnetfeld gefahren werden. Abschließend wurden beide Demonstratoren mit Teststoffsystemen sowie realen Partikelsystemen getestet. Es konnte mit beiden Abscheiderbauarten gezeigt werden, dass eine Reduzierung der Partikelzahlen und damit der Einsatz von Magnetabscheidern in der Ölpflege möglich ist.

Das IGF-Vorhaben IGF-Nr. 465 ZN der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.