Hochleistungswälzfräsen

FVA 581 II, IGF-Nr. 16535 N

Abgeschlossen: Der zunehmende Anteil von Doppelkupplungs- und Automatikgetrieben in der Automobilindustrie, gepaart mit dem Trend zu hohen Gangzahlen im Getriebe, bewirkt eine steigende Anzahl an Zahnrädern je Getriebe. Hierdurch müssen bei gleichen Maschinenkapazitäten mehr Zahnräder gefertigt werden, ergo muss die Produktivität pro Maschine erhöht werden. In Bezug auf die Großserienfertigung erfordert dies den Einsatz hochproduktiver Werkzeuge. Hieraus leitete sich das Ziel des Forschungsvorhabens ab, das Leistungsvermögen von Hartmetallwälzfräsern oberhalb der industriellen Schnittparameter zu untersuchen.

Hochleistungswälzfräsen mit Hartmetallwerkzeugen

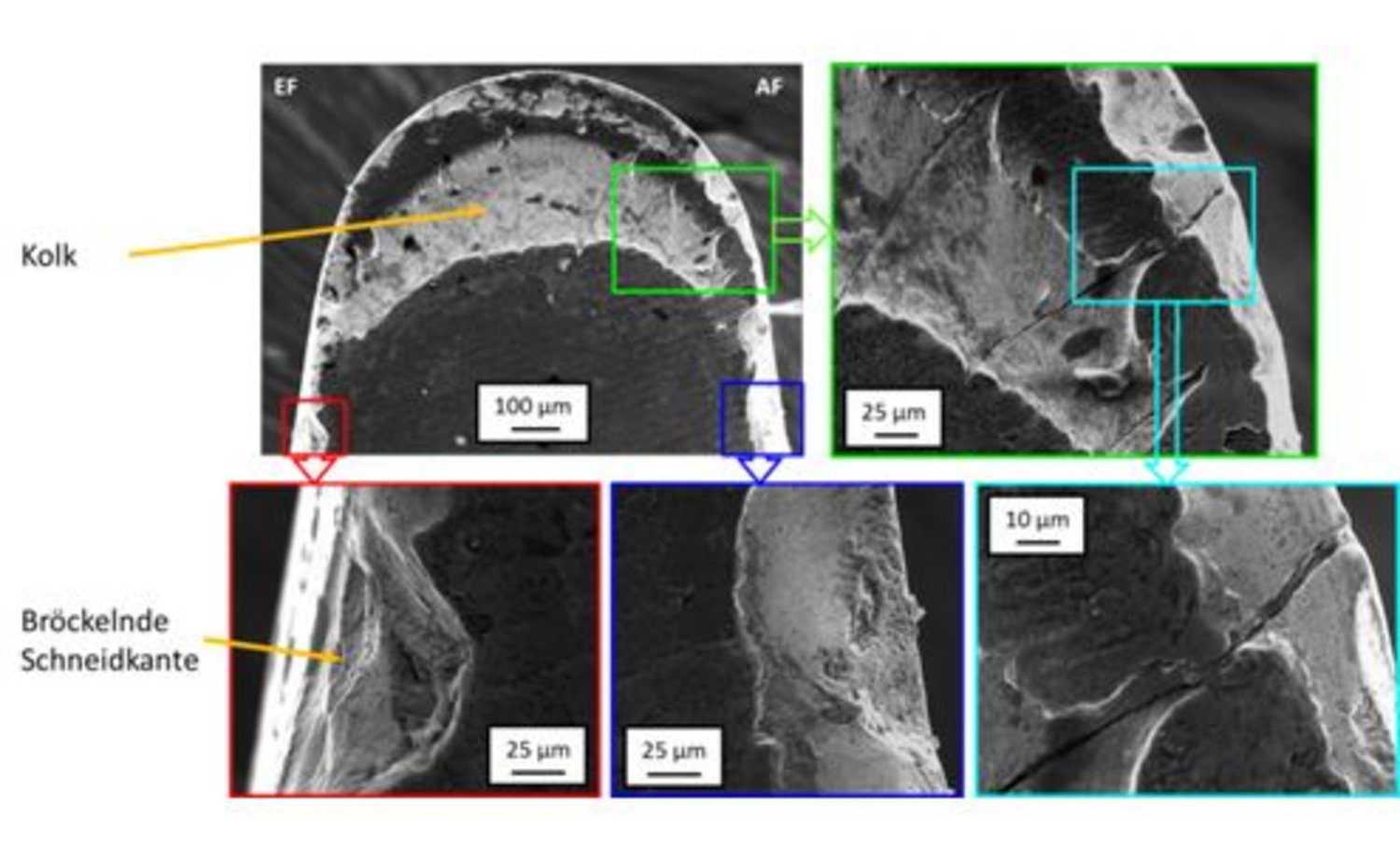

Innerhalb des Projektes wurden drei Industrieverzahnungen aus Einsatzstahl untersucht (Modul 1,23 mm; 2,7 mm; 3,45 mm). Diese repräsentieren das Einsatzgebiet von Vollhartmetallwälzfräsern in der Automatik- und Handschaltgetriebefertigung für PKW und NKW. Als Werkzeugbasis diente ein industriell übliches Feinstkornhartmetall (K30) mit einer (Al, Cr)N Beschichtung. Mittels des Schlagzahnversuches als Analogieversuch zum Wälzfräsen wurde die Schnittgeschwindigkeit im Bereich von 400 m/min bis 1200 m/min und die Kopfspanungsdicke von 0,10 mm bis 0,28 mm systematisch variiert. In weiteren Versuchen wurden ebenso das Gegenlauffräsen und der Einsatz von Kühlschmierstoff untersucht. Die durchgeführten Versuche zeigten modulunabhängig drei verschiedene Verschleißformen: bröckelnde Schneidkante, Kolk und Kolklippenabbruch sowie Abplatzer am Zahnkopf (Abbildung 1). In Abhängigkeit der eingesetzten Schnittparameter und der Frässtrategie (Gleich- bzw. Gegenlauf) dominierte jeweils eine der drei Verschleißformen. Durch den Einsatz von Kühlschmierstoff sank die Standzeit aufgrund von thermoschockinduzierten Kammrissen bei vc=500 m/min drastisch.

Durch die erzielten Standlängen konnte eine ausführliche Kostenanalyse durchgeführt werden. Die erzielten Kostenoptima der drei Verzahnungsfälle liegen deutlich oberhalb der industriell eingesetzten Schnittparameter bei ca. vc= 500 m/min. Die zugehörigen Maschinen- und Werkzeugkosten stehen im Verhältnis von ca. ? zu ?. Auf Basis von Durchdringungsrechnungen war es möglich, Inditien für das Verschleißverhalten zu ermitteln.

Durch die erzielten Ergebnisse besteht die Möglichkeit, die Hauptzeiten zu reduzieren und somit Produktionsengpässe abzufedern. Da Hartmetall ohne Kühlschmierstoff bei hohen Schnittparametern wirtschaftlich arbeitet, kann trotz steigendem Kostendruck die Umwelt entlastet werden. Durch die gewonnenen Erkenntnisse wurde ebenfalls der prozesssichere Einsatz des Schneidstoffes Hartmetall bei hohen Schnittwerten nachgewiesen.

Downlaod: Kurzbeschreibung

Weitere Informationen zum Projekt für Mitglieder in THEMIS.