Fertigungsgerechte Primerprozesse für das mediendichte Umspritzen großer mechatronischer Komponenten - PRIME

FVA 746 I, IGF-Nr. 18734 N

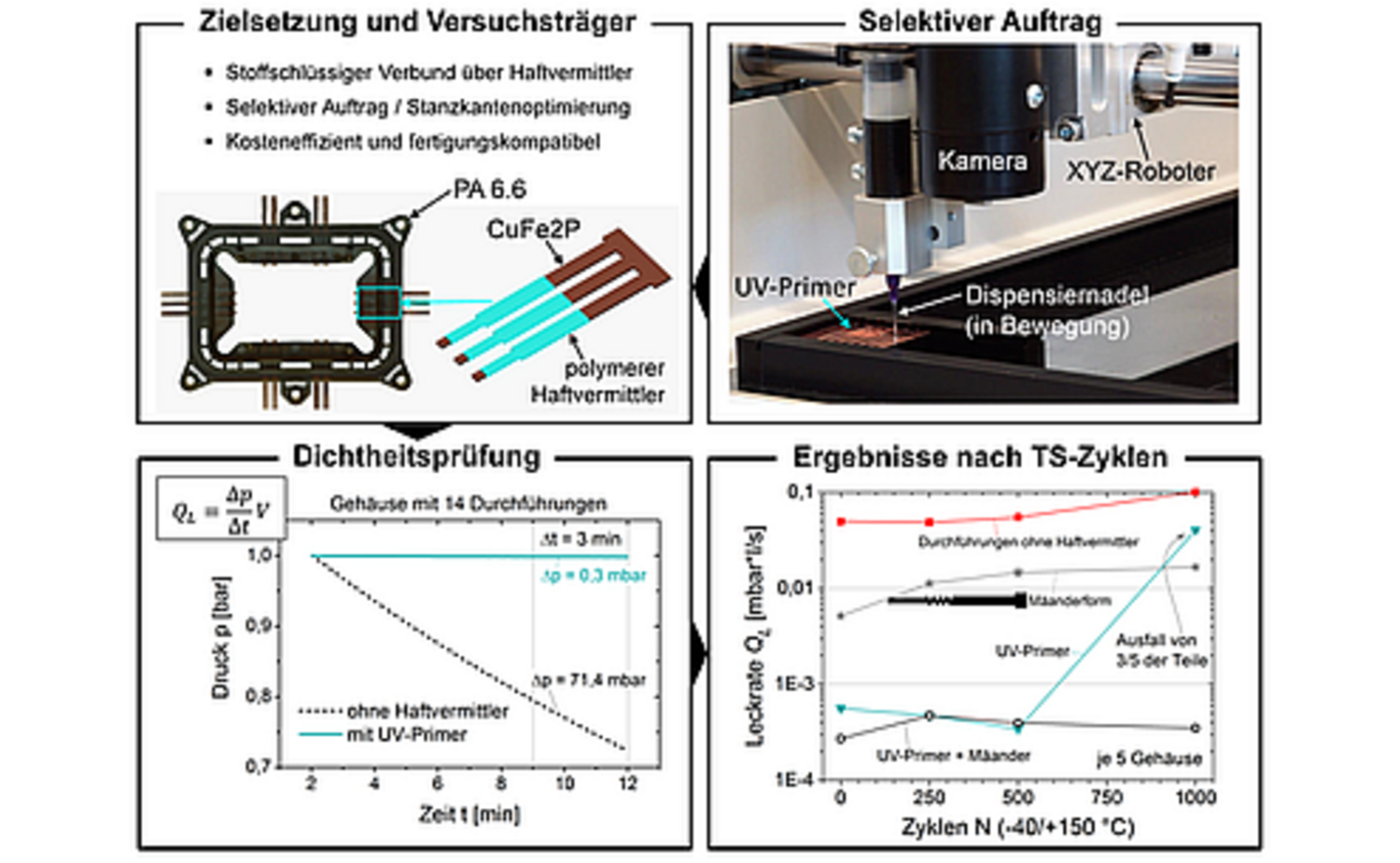

Im Forschungsvorhaben „PRIME“ wurden Prozesse entwickelt und qualifiziert, um Metalldurchführungen mediendicht mit Kunststoff zu umspritzen. Zu diesem Zweck müssen die Leiterrahmen von Mechatronikgehäusen mit reaktiven, polymeren Haftvermittlern versehen werden. Im Vorhaben wurden dazu unterschiedliche Beschichtungsverfahren und Prozess untersucht und entwickelt. Da nicht bekannt war, welche Materialien sich eignen, ist zuvor ein wirksamer Haftvermittler experimentell bestimmt worden. Parallel wurde die Wirkung verschiedener Stanzkantengeometrien untersucht. Die Maßnahmen zur Prozessgestaltung wurden dann abschließend u. a. durch Temperaturschocksequenzen zwischen -40 °C und +150 °C qualifiziert.

Bei der geometrischen Modifikation der Stanzteile sind zwei Varianten detaillierter untersucht worden. Zum einen wurden die Kanten verrundet; zum anderen wurden die Kanten durch eine Mäanderstruktur gezielt unterbrochen. Weitere Untersuchungen hatten gezeigt, dass Leckagepfade besonders an den Stanzkanten auftreten. Bei den Haftvermittlern waren vor allem UV- und wärmehärtende Materialien wirksam. Diese lassen sich nach dem Auftrag sekundenschnell fixieren, durch entsprechende Additive bleiben die Materialien jedoch thermisch reaktiv. So kann die Wärme im Spritzgießprozess genutzt werden, um die Werkstoffe stoffschlüssig miteinander zu verbinden. Besonders wirksam war dabei ein hochviskoses Acrylat mit einer Aktivierungstemperatur von 150 °C, genannt „UV Primer“, das mit einer Schichtdicke von >100 µm aufgetragen wird.

Der Auftrag erfolgte vorrangig über einen automatisierten, selektiven und inlinefähigen Dispensierprozess. Durch die gezielte Kantenverrundung konnte dabei eine vollständige Benetzung der Stanzkanten und -flächen und somit ein homogener Materialauftrag realisiert werden. Die genannte Maßnahmen-/Prozesskette, wie Leiterrahmengestaltung, homogener Auftrag, UV-Fixierung und Reaktivierung beim Spritzgießen, haben die Dichtheit entlang der Stanzteile, gemessen an der Leckrate, um mehr als zwei Größenordnungen verbessert. Die Dichtheit der Gehäuserahmen liegt nun bei ~5x10-4 mbar*l/s. Bei den 2- und 3-poligen Durchführungen liegt die Leckrate sogar bei <5x10-5 mbar*l/s und somit eine Benzindichtheit vor. Infolge der Temperaturschockbelastung hat die Wirkung bei einigen Versuchsträgern allerdings zwischen 500 und 1000 Zyklen nachgelassen. In Kombination mit der Mäanderform wurde die Wirkung jedoch beibehalten, so dass auch nach 1000 Zyklen noch eine Benzindichtheit vorlag.

Die Prozesse lassen sich zeitnah und kosteneffizient in die bestehenden Fertigungsabläufe, z. B. im Rolle-zu-Rolle-Verfahren, integrieren. Diese können entweder bei den Unternehmen im Bereich Kunststofftechnik oder als zusätzliche Lohndienstleistung im Bereich Stanztechnik etabliert werden. Im Vorhaben wurde die Anprägung zur Kantenverrundung auf industrieller Ebene mit dem seriellen Stanzprozess vereint. Folgen müssen nun der serielle Auftrag sowie die serielle UV-Fixierung sein. Hierfür sind die entsprechenden Anlagentechniken zu integrieren, für die ein breites Spektrum an Herstellern besteht. Im Weiteren sollte allerdings die Härtungskinetik des UV-Primers noch genau an die Spritzgießparameter angepasst werden, z. B. über die Aktivierungstemperatur, um eine optimierte Langzeitbeständigkeit zu ermöglichen.

Das IGF-Vorhaben IGF-Nr. 18734 N der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.