Einschleifverhalten keramisch gebundenes cBN

FVA 778 II | IGF-Nr. 01|F21914 N

Untersuchung des Einschleifverhaltens von keramisch gebundenes cBN beim diskontinuierlichen Profilschleifen von Verzahnungen

Das diskontinuierliche Profilschleifen wird im industriellen Umfeld insbesondere zur Bearbeitung von schwer zugänglichen oder großmoduligen Verzahnungen eingesetzt. Zur Fertigung von Innen- und Doppelschrägverzahnungen in mittleren bis großen Stückzahlen werden häufig kleine galvanisch gebundene cBN-Schleifscheiben verwendet. In der Einzel- und Kleinserienfertigung von Wind- und Industriegetrieben kommen meist größere Korundschleifscheiben mit keramischer Bindung zum Einsatz. Neben diesen Werkzeugsystemen besteht die Möglichkeit der Nutzung von keramisch gebundenen cBN-Werkzeugen. Diese bieten das Potenzial, die Vorteile der beiden etablierten Schneidstoff-Bindungs-Systeme durch hochhartes, verschleißfestes cBN-Korn und eine abrichtbare, anpassungsfähige Bindung zu vereinen.

In früheren Untersuchungen zum Profil- und Wälzschleifen von Verzahnungen wurde gezeigt, dass keramisch gebundenes cBN bei hohem Zeitspanungsvolumen über lange Standzeiten gute Arbeitsergebnisse erzielt. Im Vorgängervorhaben FVA 778 I (IGF 18580) wurde jedoch festgestellt, dass beim Profilschleifen mit keramisch gebundenem cBN ein Einschleifverhalten besteht, welches ein erhöhtes Schleifbrandrisiko bedingt. Unter dem Einschleifverhalten wird eine unmittelbar nach dem Abrichten auftretende, instationäre Prozessphase verstanden, innerhalb der sich die Schleifscheibe an die Bearbeitungsbedingungen anpasst und erhöhte Prozesskräfte sowie ein vermehrter Energieeintrag in das Bauteil auftreten können.

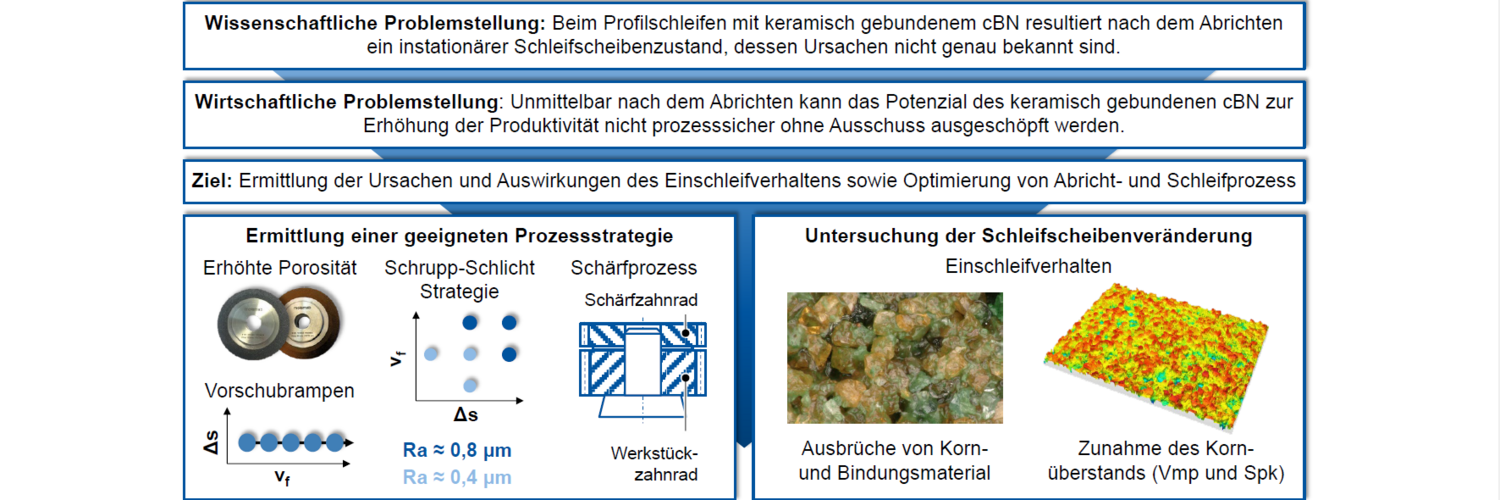

Für das Profilschleifen mit keramisch gebundenem cBN war bislang nicht bekannt, woher das Einschleifverhalten resultiert und wie das dadurch bedingte Schleifbrandrisiko verringert werden kann. Das Ziel dieses Forschungsvorhabens bestand daher darin, die Ursachen und Auswirkungen des Einschleifverhaltens von keramisch gebundenem cBN beim Profilschleifen zu ermitteln sowie Prozessstrategien abzuleiten, mit denen das Auftreten von Schleifbrand durch Einschleifverhalten verhindert werden kann.

Dazu wurden Schleifuntersuchungen mit unterschiedlichen Prozessstrategien durchgeführt und anschließend sowohl die resultierenden Verzahnungseigenschaften als auch die Veränderung des Schleifscheibenzustands durch das Einschleifverhalten untersucht. Dabei konnte ermittelt werden, dass eine erhöhte Schleifscheibenporosität, die Durchführung von Vorschubrampen, die Anwendung von Schrupp-Schlicht-Strategien sowie die Ergänzung eines separaten Schärfprozesses Potenzial bieten, das Auftreten von Schleifbrand durch das Einschleifverhalten zu verhindern. In den Untersuchungen der Schleifscheibenveränderung wurde festgestellt, dass sich die Schleifscheibentopografie beim Einschleifen hinsichtlich der Kennwerte Spitzenmaterialvolumen Vmp und reduzierte Spitzenhöhe Spk verändert, was auf eine Zunahme des Kornüberstands hinweist. Auf Basis dieser Untersuchungen erfolgte die Auswahl von Abricht- und Schleifprozessstrategien, die eine prozesssichere Verbesserung des instationären Einschleifverhaltens und eine Reduktion des Schleifbrandrisikos beim Profilschleifen mit keramisch gebundenem cBN bewirken. Die untersuchten Prozessstrategien wurden anschließend hinsichtlich der Produktivität, Werkzeugstandzeit und der Wirtschaftlichkeit bewertet. Für die als geeignet erachteten Strategien konnte zuletzt die Übertragbarkeit ins industrielle Umfeld nachgewiesen werden.

Das IGF-Vorhaben IGF-Nr. 01|F21914 N der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages mit den Mitteln der IGF gefördert. Die Industrielle Gemeinschaftsforschung (IGF).