Anregungsreduktion Profilschleifen

PA Fertigungstechnik | FVA 923 I

Akustisch wirksame Anregungsreduktion im Zahnkontakt durch die Erschließung technologischer Potenziale beim Profilschleifen

Das Geräuschverhalten von Getrieben stellt einen zunehmend wichtigen Akzeptanzfaktor für Kunden dar und ist gleichzeitig ein wichtiger Aspekt der Qualitätssicherung. Für das akustische Einsatzverhalten ist die Geometrie der Verzahnung von ausschlaggebender Bedeutung. Diese wird maßgeblich vom letzten Schritt der Prozesskette der Hartfeinbearbeitung beeinflusst.

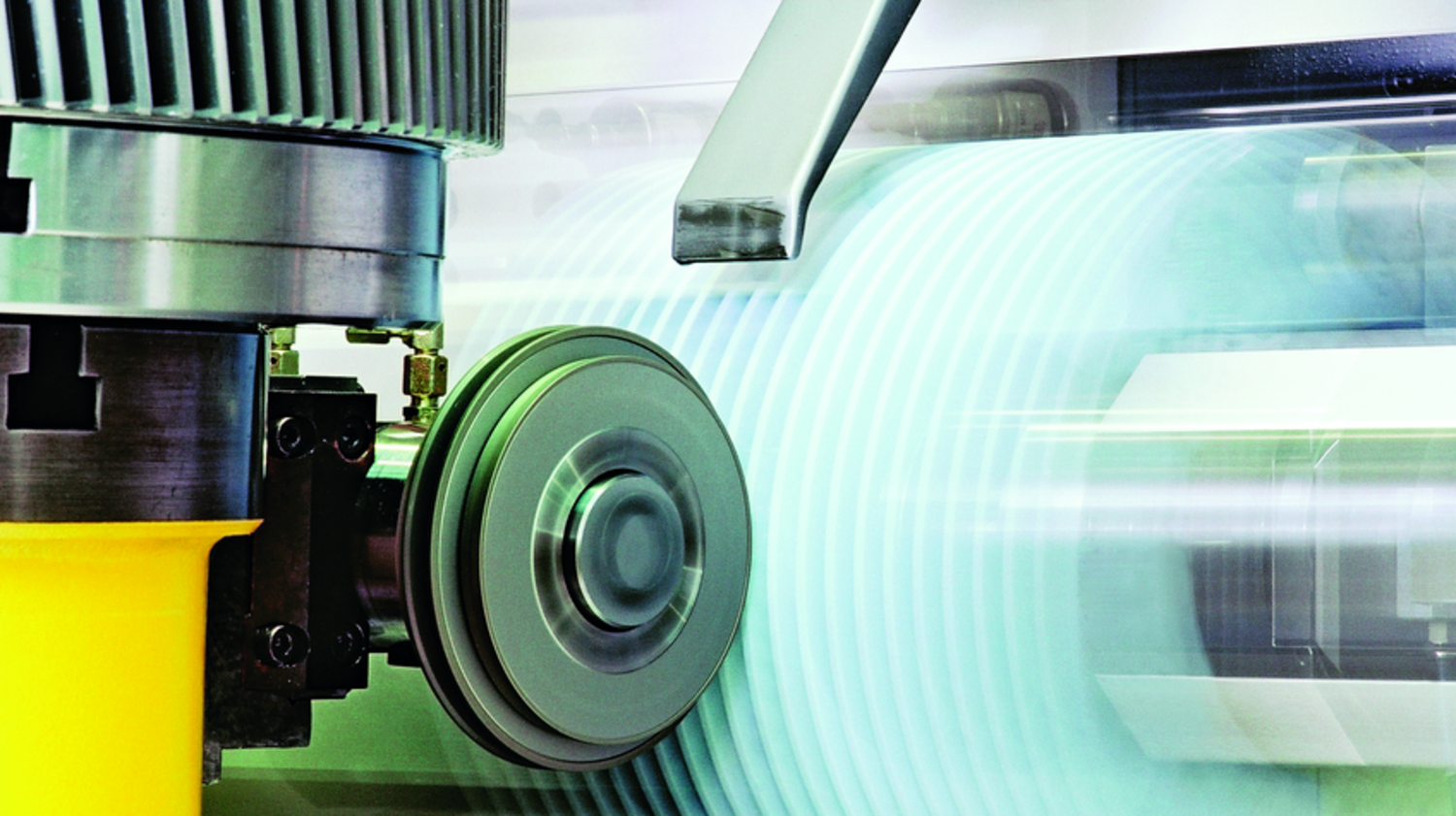

Für Stirnräder mit höheren Modulen und kleineren Stückzahlen, die im Schienenverkehr, Schiffsverkehr, Nutzfahrzeugbereich, Energietechnik oder der Windkraft Anwendung finden, kommt vorrangig das Profilschleifen als Bearbeitungsverfahren zum Einsatz. Um den steigenden akustischen Anforderungen zu begegnen, werden seitens der Verzahnungsauslegung engere Toleranzklassen bis hin zu IT3 vorgeschrieben. Bei einem Modul von 8 mm und einem Durchmesser von 300 mm am Zahnrad ist hier eine zulässige Teilungs-Einzelabweichung von 5µm einzuhalten. Während durch eine kontinuierliche Wälzbewegung, z.B. beim Wälzschleifen, die Anforderungen an Teilungsabweichung hier erreicht werden können, stößt das Profilschleifen durch Verschleiß der Schleifscheibe von Lücke zu Lücke an Grenzen.

Treten Teilungsabweichungen am Zahnrad auf, ist aus akustischer Sicht nicht allein die in Toleranzen spezifizierte Größenordnung entscheidend, sondern auch, wie die Abweichungen am Umfang des Zahnrades verteilt sind. Daher ist eine Prozessgestaltung zum gezielten Umgang mit Teilungsabweichungen anzustreben.

Entwicklung von Fertigungsstrategien

In diesem Projekt erfolgt die Entwicklung eines Modells, mit dem auf Grundlage der Zahnrad- und Technologieparameter und des sich einstellenden Verschleißes der Schleifscheibe optimale Fertigungsstrategien entwickelt werden, um anregungsarme Zahnräder herzustellen. Das Modell wird aus experimentellen Untersuchungen zu charakteristischem Verschleiß, resultierender Zahnradgeometrie sowie dem Anregungsverhalten in Fertigungs- und Zahneingriffssimulationen abgeleitet. Verifizierung und Validierung des Modells erfolgt durch Fertigung modifizierter Zahnräder der entwickelten Fertigungsstrategien und End-of-Line (EoL) Prüfung des Anregungsverhaltens im eingebauten Getriebe. Das entwickelte Modell dient der Fertigungsauslegung und stellt einen hohen Mehrwert für die akustische Qualitätssicherung, insbesondere für produzierende KMU dar, die eine geschlossene Betrachtungskette vom Fertigungsprozess des Profilschleifens hin zum resultierenden Anregungsverhalten des Zahnrades im Getriebe oft nicht abbilden können.