Additive Fertigungsprozessketten für Zahnräder

FVA 759 II | Eigenmittelfinanziert

Werkstofforientierte Optimierung der additiven Fertigungsprozesskette zur Fußfestigkeitssteigerung 3D-gedruckter Zahnräder

Die additive Fertigung (eng.: Additive Manufacturing, AM), insbesondere von Bauteilen aus metallischen Werkstoffen, nimmt neben der zerspanenden Fertigung (z.B. Fräsen, Schleifen) und der umformenden Fertigung (z.B. Schmieden, Biegen) eine wichtige Rolle in der Herstellung hochbelasteter Komponenten ein. AM bietet eine Flexibilität bei der geometrischen Bauteilgestaltung, geringe Rüstzeiten, speziell bei kleinen Losgrößen und geringe Werkzeugkosten. Das Ziel des FVA‑Forschungsvorhabens 759 II (AVIF A311) „Werkstofforientierte Optimierung der additiven Fertigungsprozesskette zur Fußfestigkeitssteigerung 3D-gedruckter Zahnräder“ war die Ermittlung des Zusammenhangs von Pulverwerkstoffeigenschaften, Prozessparametern und den resultierenden Bauteileigenschaften für die additive Fertigung von Zahnrädern aus dem Einsatzstahl 16MnCr5. Hierfür sollte das additive Fertigungsverfahren Laser Powder Bed Fusion (LPBF) hinsichtlich des Potenzials zur Prozess- und Bauteiloptimierung untersucht und die resultierende Bauteilqualität (bspw. Oberflächenrauheit und Bauteilmaßhaltigkeit) in den Stand der Technik insbesondere gegenüber der konventionellen Zahnradfertigungskette eingeordnet werden. Die Ziele des Projektes wurden im Projektverlauf in sechs Arbeitspaketen (AP) erreicht.

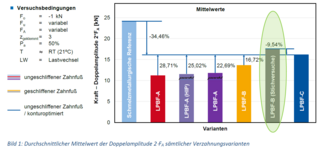

Zuerst wurde eine Methode zur Charakterisierung und Qualitätskontrolle von Pulverwerkstoffen entwickelt. Im Rahmen dieses Vorhabens wurden folgende Verfahren angewendet: nasschemische Analyse, REM/EDX, Fließfähigkeitsanalyse, Korngrößenverteilung, Schüttdichte sowie Feuchtigkeitsanalyse. Diese wurden in der Projektlaufzeit insgesamt dreimal durchgeführt, um mögliche Veränderungen des Pulvers, beispielsweise durch Effekte des LPBF-Prozesses oder bei der Pulveraufbereitung, zu untersuchen. Veränderungen in der Pulverqualität wurden dabei nicht detektiert. Anschließend erfolgte die Entwicklung und Optimierung der LPBF-Prozessparameter. Die Zielgrößen der Optimierung waren zunächst relative Dichte, Fehlstellenverteilung und Konturgenauigkeit, welche die Haupteinflussgrößen auf die Zahnfußtragfähigkeit darstellen. Die Parameter wurden anhand von Prüfquadern verifiziert. Nach der Analyse des Bauteilverzuges der Verzahnungen wurde in Bezug auf die bisher genannten Zielgrößen die produktivste LPBF-Prozessparameterkombination ausgewählt, um Prüfradvarianten für die Schleifbarkeits- und Zahnfußtragfähigkeitsuntersuchungen zu fertigen. Dabei war die Zahnfußgeometrie Gegenstand der Variation. Zur Untersuchung der Schleifbarkeit erfolgte die Hartfeinbearbeitung aller Prüfradvarianten sowie der konventionellen Referenzvariante auf einer Profilschleifmaschine des WZL unter Ermittlung der jeweiligen Schleifparametersätze für das erstmalige Auftreten einer Schleifbrandschädigung des Werkstoffgefüges. Bei keinem der anschließend auf dem Pulsatorprüfstand hinsichtlich Zahnfußtragfähigkeit untersuchten Zahnräder konnte Schleifbrand detektiert werden. Im Vergleich zur schmelzmetallurgischen Referenz wurde eine geringere Zahnfußtragfähigkeit detektiert. Dennoch konnte verifiziert werden, dass Verzahnungen mit einer formoptimierten Zahnfußkontur (LPBF-C) eine um ca. 28% höhere Zahnfußtragfähigkeit als Verzahnungen mit wälzgefräster Kontur (LPBF‑A) erzielen. Innerhalb einer Fertigungscharge traten trotz gleichbleibend hoher Pulverqualität und konstanter Prozessparameter große Streuungen der Bauteilqualität in Abhängigkeit von der Position im Bauraum der LPBF-Anlage auf. Diesbezüglich wurden zusätzliche Stichversuche mit modifizierten Prozessparametern durchgeführt, wodurch eine weitere Steigerung der Zahnfußtragfähigkeit der LPBF Verzahnungen zur Folge hatte. Eine Gesamtübersicht der Mittelwerte der Doppelamplitude 2⋅FA sämtlicher Varianten ist im Bild dargestellt.

Das Projekt 759 II der Forschungsvereinigung Antriebstechnik e.V. (FVA) wurde über die Forschungsvereinigung der Arbeitsgemeinschaft der Eisen und Metall verarbeitenden Industrie e.V. (AVIF) finanziert.